| |

Im Jahr 2024 konnte ich weitere 4 Märklin-Spulen erwerben mit dem Ziel, irgendwann einen

Hubkolben-Motor nachzubilden und es stellte sich die Frage, welcher es denn sein sollte?

Die gängigen Motor-Konstruktionen wurden schon oft genug gebaut und waren mir zu unspektakulär.

Außerdem hatte ich im Laufe der Jahre bereits unterschiedliche Motormodelle mit Spulen gebaut

(Dampfmaschine mit Fliehkraftregler,

Schwinganker-Motor,

2-Zylinder-Dampfmaschine,

Synchrotronik-Motor)

und wollte nach Möglichkeit etwas Neues ausprobieren.

Lange war ich deshalb unschlüssig, welche Art von Motor man mit den neu erworbenen Spulen bauen könnte.

Beim Durchsehen älterer

Maschinen im Modellbau -

Hefte war mir in der Ausgabe 5/2002

eine 4-Zylinder-Dampfmaschine mit einer ungewöhnlichen Anordnung der Zylinder aufgefallen

(Abbildung rechts).

Eine weitere Besonderheit dieser Maschine ist ihre Kolbensteuerung (nicht zu

verwechseln mit Kolbenschiebersteuerung). Hierbei strömt der Dampf in Abhängigkeit von der

Stellung des

Kolbens sowie der Pleuelstange über Öffnungen im Kolben und Kolbenbolzen in den oberen Zylinderraum.

Insgesamt wirkt die Maschine sehr kompakt und benötigt keine komplizierte Kurbelwelle.

Ein Nachbau mit Märklin-Spulen erschien mir relativ einfach und als Demonstrationsmodell kam es

auch nicht auf ein Designpreis-verdächtiges Erscheinungsbild an.

Allerdings hatte ich keine Idee, wie man einen solchen Motor nennen könnte.

|

Mit freundlicher Genehmigung der Zeitschrift

MASCHINEN IM MODELLBAU

des

www.vth.de

|

Quelle: Ungewöhnliche Motoren von

Stefan Zima (†) und Reinhold Ficht (†)

|

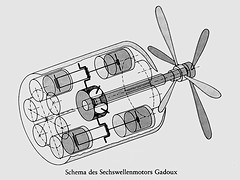

Der entscheidende Hinweis kam von einem Schrauber-Kollegen aus dem

Metallbaukasten-Forum.

Er machte mich auf ein Buch mit dem Titel Ungewöhnliche Motoren aufmerksam und darin ist

u. a. ein ähnlich aufgebauter Hubkolbenmotor als mögliche Alternative zum Sternmotor für

den Antrieb von Flugzeugen beschrieben (Abbildung links).

Aufgrund der kreisförmigen Anordnung seiner 6 Zylinder um eine zentrale Abtriebswelle herum wird er

in diesem Buch als Ringmotor oder auch als Polygon-Motor bezeichnet.

|

Das Grundgerüst des 4-Zylinder-Polygon-Motors ist ein "Turm" mit quadratischem

Querschnitt der Größe 3 Loch x 3 Loch.

Als Fuß dient ein Großes Rad 11015 und als Deckel eine Runde Platte 10395.

Am oberen Ende des Turms sind die 4 Spulen höhenverstellbar befestigt, sodass der Hub der als Kolben

arbeitenden Eisenkerne exakt an die Exzenter angepasst werden kann.

Mittels 5 Loch langer Pleuelstangen und Exzenter aus Lochscheiben werden die unter den Spulen liegenden

Kurbelwellen angetrieben.

|

Der Polygon-Motor mit 4 Spulen

|

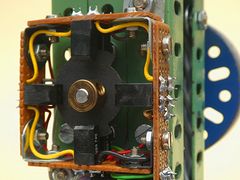

2 der 4 Winkeltriebe im Inneren des Turms

|

Am anderen Ende jeder Kurbelwelle befindet sich im Inneren des Turms ein 19Z-Ritzel, welches das 25Z-Kronrad

einer senkrecht stehenden Welle im Zentrum des Turms antreibt.

Am unteren Ende der zentralen Welle befindet sich ein Winkeltrieb 25Z auf 19Z, der die

Antriebskraft auf die Ausgangswelle überträgt und das Übersetzungsverhältnis 1:1 wieder herstellt.

Auf der Ausgangswelle befindet sich eine Runde Platte 10365 als Schwungrad und auf der gegenüberliegenden

Seite der Kommutator.

Dieser kann z. B. aus einem Lochscheibenrad oder einem Zahnrad mit angeschraubtem Drahtbügel sowie einem oder

mehreren Schleifkontakten bestehen.

|

Für die Schaltfolge der Spulen gibt es mehrere Möglichkeiten.

Theoretisch könnten alle 4 Spulen parallel arbeiten und dazu wäre nur ein einziger Schleifkontakt

erforderlich. Allerdings benötigen die Exzenter in diesem Fall große Ausgleichsgewichte für die

Kerne der senkrecht angebrachten Spulen sowie deren Pleuelstangen und der Schleifkontakt müsste einen Strom

von mehreren Ampere schalten können. Diese ungünstigste aller Varianten wurde deshalb gar nicht erst

ausprobiert.

Deutlich vorteilhafter ist es, wenn jeweils 2 Spulen parallel arbeiten und die anderen beiden um 180° versetzt.

Diese Variante benötigt zwar 2 Schleifkontakte, da sich bei 180° Verschiebung der Exzenter aber die

Massen zumindest statisch nahezu kompensieren, sind keine Gegengewichte erforderlich.

Mit dieser Schaltfolge funktioniert die Maschine erstaunlich gut, wie in einem

Video des Prototypen

zu sehen ist. Selbstanlaufend ist sie aus den Totpunkten heraus jedoch ebenfalls nicht.

|

Mit diesem Kommutator wird jedes

Spulenpaar für ca. 135° eingeschaltet

|

Das beste Ergebnis liefert die einzelne Steuerung der Spulen mit 4 Kontakten.

Durch eine 90°-Verschiebung aller Exzenter zueinander sind auch bei dieser Einstellung keine Gegengewichte

erforderlich und bei ausreichender Überschneidung der Stromflusswinkel benachbarter Spulen ist die Maschine

selbstanlaufend.

Etwas störend sind in diesem Fall die 4 Schleifkontakte, da sie sowohl Reibung verursachen als auch verschleißen.

Deshalb wurde auch die Variante mit 4 Schleifkontakten nicht ausprobiert, sondern von vornherein

eine reibungs- und verschleißfreie opto-elektronische Steuerung vorgesehen.

Sie besteht aus einer Sensor-Einheit im Bereich der Ausgangswelle sowie einer Steuer-Einheit im oberen Bereich

der Maschine. Mittels mehrpoliger Kabel werden beide Einheiten steckbar verbunden.

In dieser Position der Steuerscheibe

wird nur die rechte Lichtschranke freigegeben

|

Für die Sensor-Einheit wurde aus Lochraster-Leiterplatten ein quadratischer Rahmen mit den Abmessungen

3 Loch x 3 Loch zur Aufnahme der Gabel-Lichtschranken und Steckverbinder angefertigt.

Die Lichtschranken sind 90° zueinander angeordnet und in deren Zentrum dreht sich eine Steuerscheibe aus

schwarzer Pappe, welche zwischen 2 Stellringen eingeklemmt ist.

Die Steuerscheibe hat einen Durchmesser von etwa 1 Zoll

und eine Aussparung, welche die Lichtschranken für einen Stromflusswinkel von etwa 120° freigibt.

Dadurch werden im Übergangsbereich zweier benachbarter Lichtschranken kurzzeitig 2 Spulen bestromt, was

bei entsprechender Einstellung der Exzenter einen sicheren Anlauf aus jeder Position heraus ermöglicht.

|

Leider beeinträchtigt die Sensor-Einheit in der aktuellen Form das Erscheinungsbild des Motor ganz erheblich

und ob das so bleibt, steht noch nicht fest. Möglicherweise verschwindet sie später unter einer

passenden Abdeckung.

Im Gegensatz zur Steuerung der

2-Zylinder-Dampfmaschine

aus dem Jahr 2008 werden die Spulen nicht mit FETs (Field Effekt Transistor, Feldeffekttransistor),

sondern mit TRIACs (TRIode for Alternating Current, Zweirichtungs-Thyristortriode)

geschaltet.

Das hat den Vorteil, dass der Gleichrichter nicht mit dem Spulenstrom belastet wird und eine einfache

Einweg-Gleichrichtung mit einer Diode 1N400X zur Versorgung des Steuerkreises und Zündung der

TRIACs (ca. 40 mA im 4. Quadranten) ausreicht.

Durch die Einweg-Gleichrichtung haben Wechselstromkreis und Gleichstromkreis außerdem den selben

Bezugspunkt ("Masse"), was den Aufwand ebenfalls reduziert.

|

Die Steuer-Einheit wird von der runden Platte 10395 abgedeckt

|

Allerdings kann der Motor nur mit

Wechselstrom betrieben werden, weil sich TRIACs bei Gleichstrom nicht ohne weiteres wieder sperren lassen.

Nachteilig auswirken könnte sich der Spannungsabfall an den TRIACs von bis zu 2 V. Da der Motor aber bereits ab ca. 8 V

arbeitet, ist das in dieser Anwendung unerheblich.

Die Schaltung der opto-elektronischen Steuerung

|

Die Schaltung funktioniert in einem Bereich zwischen ca. 10 V und maximal 20 V Wechselspannung, mit Rücksicht auf die

Erwärmung der Spulen und die Drehzahl des Motors sind 10 bis 12 V aber völlig ausreichend.

Sie wurde bewusst

minimalistisch gehalten und hat dadurch mehrere Unzulänglichkeiten

(fehlende

Spannungsstabilisierung, fehlende Impulsformung, Zündung der TRIACs im 1. sowie im besonders

ungünstigen 4. Quadranten).

Aber sämtliche Bauteile fanden sich noch im häuslichen Bestand und mehr Aufwand wollte ich für

einen ersten Versuch nicht spendieren.

Es gibt lediglich 4 LEDs, um die Zündimpulse für die TRIACs beobachten zu können, sowie einen Verpolungsschutz

in der Sensor-Einheit. Ansonsten bietet die Schaltung keinerlei "Luxus".

|

Trotz der genannten Unzulänglichkeiten arbeitet diese einfache Steuerung bislang einwandfrei.

Die Bestromung der Spulen erfolgt aktuell kreisförmig nacheinander entsprechend der angeordneten Lichtschranken.

Durch Änderung der Zuordnung von Lichtschranken zu Spulen sowie Anpassung der Exzenter kann die Schaltfolge geändert

werden.

Abschließend an dieser Stelle noch ein

Video des aktuellen 4-Zylinder-Polygon-Motors (42s / 12MB)

Home

|